کامپوزیت – مقدمه ای بر کامپوزیت ها و انواع آن

کامپوزیت (composite) ترکیبی است، شامل حداقل دو جزء (فاز) که از نظر شیمیائی کاملا با یکدیگر متفاوت بوده و این اجزا قابلیت انحلال در هم را نیز ندارند. خواص و عملکرد کامپوزیتها قویا به اجزای سازنده آنها وابسته است. به طور کلی در کامپوزیت حداقل یک جزء (فاز) غیرپیوسته، که به تقویت کننده (reinforcement) موسوم است، وجود دارد، که توسط یک زمینه (matrix) پیوسته احاطه شده است. فایبرگلاس، بتن و چوب نمونه هایی از کامپوزیتها هستند. از خصوصیات کامپوزیتها میتوان به استحکام (strength)، سخت پایی (stiffness)، سبک بودن، داشتن نسبت استحکام به وزن مناسب اشاره کرد. برخی خواص کامپوزیت ها از فلزاتی مانند فولاد و آلومینیم نیز بهتر است که ذیلا به چند مورد اشاره می شود:

استحکام ویژه بالا، سخت پایی بالا در چرخه خستگی بلند مدت، مقاومت خزشی بالا، ضریب انبساط حرارتی و دانسیته پایین، مقاومت سایشی و خوردگی بهتر.

انواع کامپوزیتها

طبقه بندی بر مبنای نوع مواد زمینه:

- کامپوزیتهای زمینه پلیمری (PMCs): در کاربردهای تجاری، این دسته از کامپوزیتها رتبه بالایی در مقایسه با دیگر انواع کامپوزیتها دارند. مواد تقویت کننده فیبرهایی (رشته هایی) از بور، کربن و گرافیت هستند. بیشتر از کربن-گرافیت یا فیبرهای آرامید (aramid) استفاده می شود که از اصلی ترین فیبرهای تجاری هستند. زمینه از مواد گرما نرم (thermo- plastic)، اپوکسی و مواد گرما سخت (thermo- set) است. ترمو پلاستیک ها، مزایایی مانند خواص مکانیکی و سایشی خوب دارند و رزین های اپوکسی نیز از مهم ترین مواد، برای ایجاد زمینه پلیمری هستند.

- کامپوزیتهای زمینه فلزی (MMCs) : این دسته که جزء مواد ساختمانی پیشرفته محسوب می شوند، از تقویت کننده های غیرفلزی در یک زمینه فلزی تشکیل شده اند. کامپوزیتهای زمینه فلزی عمدتا در کاربردهای مهندسی استفاده می شوند، در مواردی که دمای کاری در محدوده ۲۵۰ تا ۷۵۰ درجه سانتیگراد است. مواد زمینه شامل مس، آلومینیم، تیتانیم و سوپر آلیاژها بوده و مواد تقویت کننده شامل: کاربید سیلسیم، بور، مولیبدن و آلومینا هستند.

- کامپوزیتهای زمینه سرامیکی (CMCs): این دسته نیز جزء مواد ساختمانی پیشرفته محسوب می شوند که از تقویت کننده های فلزی/ غیرفلزی در یک زمینه سرامیکی تشکیل شده اند. کامپوزیتهای زمینه فلزی عمدتا در کاربردهای مهندسی استفاده می شوند، در مواردی که دمای کاری در محدوده ۸۰۰ تا ۱۶۵۰ درجه سانتیگراد است.

- کامپوزیتهای کربن/کربن (CCs): این دسته از کامپوزیتها عمدتا برای قطعاتی که بایستی در شرایط دمایی سخت کار کنند، توسعه یافته اند. زمینه کربن است و تقویت کنندها شامل، فیبرهای سه بعدی کربن در فرم های تابیده و بافته شده هستند. کامپوزیتهای کربن/کربن، به علت اینکه در شرایط دمایی سخت، توانایی حفظ استحکام و حتی افزایش استحکام را دارند، در گستره وسیعی مورد استفاده قرار می گیرند از صنایع موشکی و نظامی گرفته تا هوا فضا.

از مزایای کامپوزیتهای کربن/کربن، به موارد ذیل می توان اشاره کرد:

– مقاومت در دماهای بسیار بالا (۱۹۳۰ تا ۲۷۶۰ درجه سانتیگراد).

– افزایش استحکام با افزایش دما (تا ۱۹۳۰ درجه سانتیگراد).

– استحکام و سخت پایی بالا

– مقاوت خوب در برابر شوک حرارتی

شکل ۱ محدوده دمای کاری را برای انواع مختلف کامپوزیتها نشان می دهد.

شکل۱ محدوده دمای کاری انواع مختلف کامپوزیتها.

طبقه بندی بر مبنای شکل و هندسه تقویت کننده

در این نوع طبقه بندی، مکانیزم استحکام دهی، قویا به هندسه و شکل تقویت کننده بستگی دارد.

- کامپوزیتهای تقویت شده با ذرات ریز (particulate)

- کامپوزیتهای تقویت شده با ورقه/ ویسکر (flake/whisker)

- کامپوزیتهای تقویت شده با رشته (fiber)

شکل ۲ فلوچارتی از نحوه طبقه بندی این گروه از کامپوزیتها را نشان می دهد.

شکل۲ فلوچارت طبقه بندی کامپوزیت ها بر مبنای هندسه و شکل تقویت کننده.

انواع تقویت کننده ها به شرح ذیل هستند:

تقویت کننده رشته ای یا فیبری: سطح مقطع تقویت کننده فیبری، می تواند در اشکال دایره ای، مربع یا شش گوشه باشد و قطر آنها در بازه ۰٫۰۰۰۲۵ تا ۰٫۰۱۲۵ سانتیمتر است. طول یا نسبت طول به قطر (L/D ratio) برای فیبرهای ناپیوسته تا صد برابر و برای فیبرهای پیوسته می تواند بسیار بزرگتر باشد.

تقویت کننده ذره ای: این نوع تقویت کننده که ذراتی ریز هستند، با به تاخیر انداختن حرکت نابجایی ها در کامپوزیت زمینه فلزی، موجب استحکام دهی زمینه می شوند. اگر اندازه ذرات از یک میکرون بزرگتر باشد، استحکام دهی ناشی از این ذرات، به علت تقسیم نیرو در زمینه است.

تقویت کننده ورقه ای: این تقویت کننده ها به شکل صفحاتی مسطح هستند.

انواع ساختار (structure) کامپوزیت:

ساختار یا ساختمان کامپوزیتها به سه دسته تقسیم می شود: ساختار لایه ای، ساختار ساندویچی و ساختار ساندویچی شانه عسلی (honey comb).

در ساختار لایه ای، لایه ها به صورت ورقه ورقه، با جهت گبری صحیح روی یکدیگر چیده می شوند. مثالی از این نوع ساختار در بردهای مدار چاپی است که لایه هایی از پلاستیک تقویت شده و مس برای هدایت الکتریکی و عایق کاری، روی هم چیده شده اند. شکل۳ طرح واره ای از این ساختار را نشان می دهد.

شکل ۳ طرح واره ای از کامپوزیت با ساختار لایه ای.

ساختار ساندویچی: در این ساختار مابین دو لایه نازک و مستحکم کامپوزیتی، مواد چسبنده ای متناسب با کاربرد سازه، قرار می گیرد. شکل ۴ طرح واره ای از این نوع ساختار را نشان می دهد.

شکل ۴ طرح واره ای از کامپوزیت با ساختار ساندویچی.

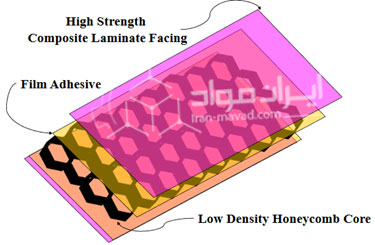

ساختار ساندویچی شانه عسلی: این ساختار مشابه ساختار ساندویچی بوده با این تفاوت که دارای هسته ای به شکل شانه عسل بوده که دانسیته پایینی دارد و مابین صفحات اصلی و لایه چسبنده قرار می گیرد. شکل ۵ طرح واره این ساختار را نشان می دهد.

شکل ۵ طرح واره ای از کامپوزیت با ساختار ساندویچی شانه عسلی .

اگر قبلا در بیان ثبت نام کرده اید لطفا ابتدا وارد شوید، در غیر این صورت می توانید ثبت نام کنید.